Glasfaserkabel sind für eine zuverlässige Kommunikation in der Öl- und Gasindustrie unerlässlich. Sie bieten eine unübertroffene Bandbreite, sind unempfindlich gegenüber elektromagnetischen Störungen und übertragen Daten über große Entfernungen auch unter rauen Bedingungen. Damit wird der dringende Bedarf an einer robusten Datenübertragung direkt gedeckt. Kommunikationsprobleme können zu erheblichen finanziellen Verlusten führen, die sich potenziell auf Zehntausende Euro pro Mitarbeiter und Jahr belaufen.

Wichtigste Erkenntnisse

- GlasfaserkabelSie sind für die Öl- und Gasindustrie von großer Bedeutung. Sie übertragen Daten schnell und funktionieren auch unter schwierigen Bedingungen einwandfrei.

- Diese Kabel tragen zur Sicherheit der Arbeiter bei. Sie gewährleisten außerdem einen reibungslosen Ablauf der Öl- und Gasförderung.

- Glasfasertechnik hilft bei der Suche nach Öl und Gas. Sie dient auch zur Überprüfung von Pipelines und zur Steuerung von Maschinen aus der Ferne.

Besondere Kommunikationsherausforderungen im Öl- und Gasbetrieb

Harte Betriebsbedingungen für Glasfaserkabel

Öl- und Gasförderung findet in einigen der anspruchsvollsten Umgebungen der Erde statt. Die Ausrüstung, einschließlich der Kommunikationsinfrastruktur, muss extremen Bedingungen standhalten. Glasfaserkabel beispielsweise arbeiten häufig in einem Temperaturbereich von -40 °C bis +85 °C. Spezialkabel halten sogar Temperaturen bis zu 500 °C stand, einige Glasfasern sogar bis zu 1000 °C. Diese Kabel sind außerdem enormem Druck ausgesetzt und für hyperbare Bedingungen bis zu 5000 bar ausgelegt. Diese Widerstandsfähigkeit ist entscheidend für eine zuverlässige Datenübertragung in Wüsten, arktischen Regionen und Tiefseeanlagen. Dowell bietet Lösungen für diese anspruchsvollen Umgebungen.

Fern- und verteilte Betriebsabläufe erfordern Glasfaserkabel

Öl- und Gasanlagen befinden sich häufig in abgelegenen, isolierten Gebieten fernab von Ballungszentren. Pipelines beispielsweise erstrecken sich oft über Tausende von Kilometern durch mehrere Bundesländer oder Länder. Diese enorme geografische Ausdehnung erfordert robuste Langstreckenkommunikationslösungen. Experten müssen häufig mit Mitarbeitern vor Ort kommunizieren, die Hunderte von Kilometern entfernt oder sogar in anderen Teilen der Welt ansässig sind. Auch Offshore-Plattformen und -Bohrinseln benötigen zuverlässige Verbindungen und sind für ihre globale Verfügbarkeit oft auf Satellitenkommunikation angewiesen. Diese dezentrale Struktur macht die Kommunikation zu einer komplexen Herausforderung.

Kritikalität der Echtzeit-Datenübertragung über Glasfaserkabel

Die Datenübertragung in Echtzeit ist für Sicherheit und Effizienz in der Öl- und Gasindustrie unerlässlich. Steuerungssysteme überwachen kritische Prozesse und benötigen daher sofortiges Feedback. Ein experimentelles Drucküberwachungssystem erreichte beispielsweise eine durchschnittliche Latenz von 150 ms und erfüllte damit die Anforderungen an die industrielle Echtzeitkommunikation. Moderne sicherheitskritische Systeme erfordern oft noch schnellere Reaktionszeiten, mitunter sogar Latenzen im Submillisekundenbereich. Dieser schnelle Datenfluss ermöglicht eine rasche Entscheidungsfindung und beugt potenziellen Gefahren vor. Die Zuverlässigkeit vonGlasfaserkabelgewährleistet, dass diese kritischen Daten ohne Unterbrechung übertragen werden.

Wichtigste Vorteile von Glasfaserkabeln für die Öl- und Gaskommunikation

Hohe Bandbreite und Datenkapazität von Glasfaserkabeln

Die Öl- und Gasindustrie generiert riesige Datenmengen, von seismischen Untersuchungen bis hin zur Echtzeit-Bohrlochüberwachung. Dies erfordert eine Kommunikationsinfrastruktur, die in der Lage ist, immense Datenmengen mit hoher Geschwindigkeit zu verarbeiten.GlasfaserkabelIn dieser Hinsicht sind sie überlegen und bieten im Vergleich zu herkömmlichen Kupferkabeln eine deutlich höhere Bandbreite und Datenkapazität. Sie unterstützen standardmäßig Geschwindigkeiten von 10 Gbit/s, 40 Gbit/s und 100 Gbit/s, wobei die Kapazität auf 400 Gbit/s und mehr skalierbar ist. Zukünftig könnten Kapazitäten im Terabit-Bereich (Tbit/s) erreicht werden.

| Besonderheit | Glasfaserkabel | Kupferkabel |

|---|---|---|

| Datenübertragungsgeschwindigkeit | Bis zu 800 Gbit/s (zukünftig: 1,6 Tbit/s) | Bis zu 10 Gbit/s (begrenzte Entfernung) |

| Typische Geschwindigkeiten | 10 Gbit/s, 40 Gbit/s, 100 Gbit/s, 400 Gbit/s, Terabit/s | 10 Gbit/s (Cat 6A über 100 m), 25–40 Gbit/s (Cat 8 über ≤30 m) |

Diese überlegene Kapazität gewährleistet einen effizienten Datentransfer für komplexe Vorgänge und ermöglicht so eine schnellere Analyse und Entscheidungsfindung.

Immunität gegen elektromagnetische Störungen (EMI) bei Glasfaserkabeln

Öl- und Gasumgebungen sind von zahlreichen Quellen elektromagnetischer Störungen (EMI) geprägt, wie z. B. leistungsstarken Motoren, Generatoren und Hochspannungsleitungen. Diese können elektrische Signale in Kupferkabeln erheblich beeinträchtigen und so zu Datenverlust und Kommunikationsausfällen führen. Glasfaserkabel hingegen sind immun gegen EMI. Sie bestehen aus dielektrischen Materialien und arbeiten passiv, d. h., sie benötigen am Messort keine elektrische Energie. Diese Bauart verhindert Signalbeeinträchtigungen durch:

- Niederfrequente Impulsinterferenz (LPI)

- Netzstörungen (PLI)

Ihre elektrische Isolation und der fehlende Strombedarf am Sensorkopf reduzieren zudem das Ausfallrisiko bei Kontakt mit leitfähigen Flüssigkeiten wie Wasser oder Lagerstättenflüssigkeiten. Diese Unempfindlichkeit gewährleistet eine stabile und zuverlässige Kommunikation in elektrisch störungsanfälligen Umgebungen.

Langstreckenübertragung mit minimalen Verlusten mittels Glasfaserkabel

Öl- und Gasförderanlagen erstrecken sich oft über enorme Entfernungen, von weitverzweigten Pipeline-Netzen bis hin zu abgelegenen Offshore-Plattformen. Die zuverlässige Datenübertragung über diese langen Distanzen stellt eine erhebliche Herausforderung für herkömmliche Kommunikationsmethoden dar. Glasfaserkabel übertragen Lichtsignale mit minimaler Dämpfung und ermöglichen so die Überbrückung wesentlich größerer Entfernungen ohne häufige Signalverstärkung. Diese Eigenschaft reduziert die Komplexität der Infrastruktur und die Wartungskosten und macht Glasfaserkabel ideal für die Vernetzung weit verstreuter Anlagen und Kontrollzentren.

Erhöhte Sicherheit durch Glasfaserkabel

Sicherheit hat in der Öl- und Gasindustrie höchste Priorität, insbesondere in Umgebungen mit brennbaren Gasen und Flüssigkeiten. Glasfaserkabel führen keinen elektrischen Strom, wodurch das Risiko von Funken oder Kurzschlüssen, die explosionsfähige Atmosphären entzünden könnten, ausgeschlossen wird. Dies macht sie von Natur aus sicherer für den Einsatz in Gefahrenbereichen. Darüber hinaus bietet die Glasfaserkommunikation erhöhte Sicherheit. Das unbemerkte Anzapfen einer Glasfaserleitung ist äußerst schwierig und gewährleistet so einen sicheren Kanal für sensible Betriebsdaten und verhindert unbefugten Zugriff.

Haltbarkeit und Lebensdauer von Glasfaserkabeln

Die extremen Bedingungen in der Öl- und Gasindustrie erfordern besonders robuste Ausrüstung. Glasfaserkabel sind so konstruiert, dass sie extremen Temperaturen, hohem Druck und korrosiven Substanzen in Unterwasser- und Bohrlochanwendungen standhalten. Langstrecken-Unterseekabel haben beispielsweise eine geplante Lebensdauer von über 25 Jahren. Unterwassersysteme, einschließlich Kabel, sind für einen mindestens 25-jährigen, zuverlässigen Betrieb unter extremen Umweltbedingungen ausgelegt. Obwohl die geplante Lebensdauer hoch ist, zeigt eine Analyse von seit 2010 stillgelegten Kabeln eine durchschnittliche wirtschaftliche Nutzungsdauer von 17 Jahren. Unternehmen wie Dowell tragen zu dieser kritischen Infrastruktur bei, indem sie robuste und langlebige Glasfaserlösungen anbieten, die speziell für diese anspruchsvollen Bedingungen entwickelt wurden. Ihre Widerstandsfähigkeit gewährleistet eine gleichbleibende Leistung und reduziert den Bedarf an häufigen Austauschvorgängen, was zu Betriebskontinuität und Kosteneinsparungen beiträgt.

Anwendungen von Glasfaserkabeln in der Öl- und Gasindustrie

Bohrlochüberwachung und -sensorik mit Glasfaserkabel

GlasfaserkabelSie spielen eine entscheidende Rolle bei der Überwachung und Messung von Parametern in Bohrlöchern und liefern Echtzeitdaten aus der Tiefe von Öl- und Gasbohrungen. Diese Sensoren bieten unübertroffene Genauigkeit und Zuverlässigkeit unter extremen Bedingungen. Ingenieure nutzen verschiedene Arten von faseroptischen Sensoren, um kritische Parameter wie Temperatur und Druck zu überwachen.

Gängige Arten von faseroptischen Sensoren sind:

- Raman-Streuung (verwendet in DTS)Diese Methode reagiert empfindlich auf temperaturinduzierte Phononenwechselwirkungen. Sie wird häufig für die verteilte Temperaturmessung (DTS) eingesetzt.

- Brillouin-Streuung (verwendet in DSS und DTS)Diese Technik reagiert mittels Frequenzverschiebungsanalyse sowohl auf Dehnung als auch auf Temperatur. Sie findet Anwendung in der verteilten Dehnungsmessung (DSS) und der verteilten Temperaturmessung (DTS).

Bestimmte Drucksensoren nutzen auch Glasfaseroptik:

- FBG-DrucksensorDiese Sensoren sind kompakt, unempfindlich gegenüber elektromagnetischen Störungen und sicher. Sie bieten verteilte Messmöglichkeiten. FBG-Sensoren messen hohe Temperaturen und Drücke (bis zu 400 °C und 100 MPa). Sie arbeiten stabil in Bohrlochumgebungen (z. B. 0–150 °C und 0–80 MPa) mit hoher Druckempfindlichkeit und erfüllen die Präzisionsanforderungen für die Bohrlochförderung.

- LPFG-DrucksensorLangperiodische Faser-Gittersensoren funktionieren durch periodische Brechungsindexmodulation. Dies ermöglicht die gleichgerichtete Einkopplung von Licht. Ihre Resonanzwellenlängen reagieren sehr empfindlich auf Änderungen der Temperatur und des externen Brechungsindex, wodurch sie sich für die Druckmessung eignen.

Die folgende Tabelle fasst die wichtigsten faseroptischen Sensortypen und ihre Anwendungsgebiete zusammen:

| Sensortyp | Sensorprinzip | Hauptmerkmale / Anwendung |

|---|---|---|

| Brillouin-Streuung | Frequenzverschiebung des Streulichts | Verteilte Temperaturmessung über große Entfernungen (bis zu 100 km); Misst sowohl Temperatur als auch Dehnung (z. B. Eisenbahnen, Pipelines) |

| Raman-Streuung (DTS) | Intensitätsverhältnis zwischen Stokes- und Anti-Stokes-Licht | Einsatzgebiete: Verteilte Temperaturmesssysteme (DTS); Verteilte Fernmessung (z. B. Ölquellen, Kabeltunnel) |

| Faser-Bragg-Gitter (FBG) | Wellenlängenverschiebung im reflektierten Licht | Hochpräzise Punkt- oder quasi-verteilte Sensorik; Schnelle Reaktionszeit, hohe Genauigkeit (z. B. Transformatoren, Motoren, Strukturüberwachung) |

Seismische Erkundung und Datenerfassung mittels Glasfaserkabel

Die seismische Exploration ist stark auf die präzise Datenerfassung zur Kartierung geologischer Untergrundstrukturen angewiesen. Glasfaserkabel verbessern diesen Prozess erheblich. Sie übertragen große Mengen seismischer Daten von Sensorarrays mit hoher Genauigkeit und Geschwindigkeit zu den Verarbeitungseinheiten. Herkömmliche Geophone sind häufig elektromagnetischen Störungen und Signalverlusten über große Entfernungen ausgesetzt. Glasfasersensoren hingegen liefern klare, störungsfreie Signale. Dies ermöglicht Geophysikern die Erstellung präziserer Abbildungen unterirdischer Lagerstätten und führt zu effizienteren Bohr- und Förderstrategien. Die Robustheit dieser Kabel gewährleistet zudem einen zuverlässigen Betrieb auch unter anspruchsvollen Feldbedingungen.

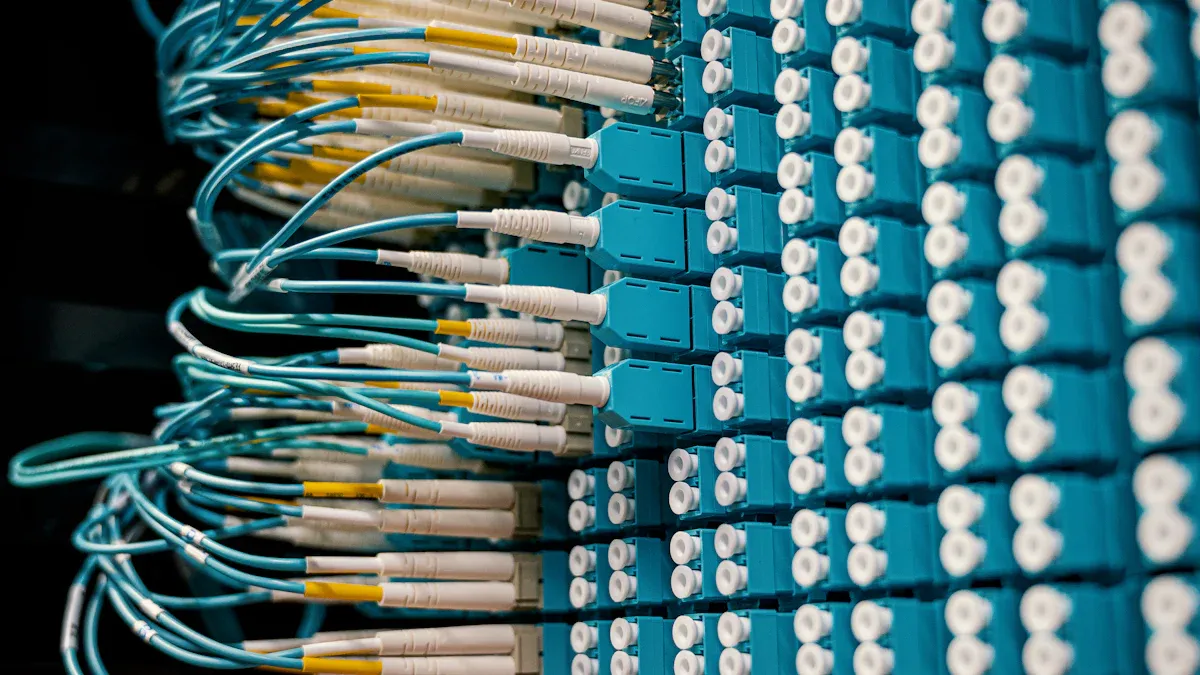

Plattform- und Bohrinsel-Kommunikationsnetzwerke mit Glasfaserkabel

Offshore-Öl- und -Gasplattformen benötigen robuste und zuverlässige Kommunikationsnetze. Diese Netze verbinden Personal, Steuerungssysteme und Rechenzentren. Glasfaserkabel bilden das Rückgrat dieser kritischen Kommunikationsinfrastrukturen.

Gängige Netzwerkarchitekturen, die auf Plattformen implementiert werden, umfassen:

- DreischichtarchitekturDieses Design umfasst Kern-, Verteilungs- und Zugriffsschicht. Es organisiert das Netzwerk effizient. Die Kernschicht verarbeitet Hochgeschwindigkeitsdaten, die Verteilungsschicht steuert den Datenverkehr und die Zugriffsschicht verbindet Endgeräte.

- Glasfaser-BackboneHierbei werden Glasfaserkabel für höhere Datenübertragungsgeschwindigkeit und Zuverlässigkeit genutzt. Es bietet Schutz vor elektromagnetischen Störungen und eine hohe Bandbreite.

- Drahtlose VerbindungDies umfasst Technologien wie WLAN und Satellitenverbindungen. Es bietet Flexibilität und Mobilität für das Personal auf der Plattform.

- Edge-ComputingDadurch verringert sich die Notwendigkeit, alle Daten an Rechenzentren im Inland zu senden. Dies verbessert die Effizienz der Datenverarbeitung und reduziert die Latenz für zeitkritische Anwendungen.

Darüber hinaus verbessern fortschrittliche Konnektivitätslösungen die Offshore-Operationen:

- Superschnelles Unterwasser-GlasfasernetzDies ermöglicht einen Breitbandzugang mit hoher Kapazität. Dadurch werden schnellere Entscheidungen getroffen, die Effizienz gesteigert, die Sicherheit erhöht und die Betriebskosten gesenkt. Im Vergleich zur herkömmlichen Satellitenkommunikation besteht praktisch keine Verzögerung.

- Offshore-4G-LTE-NetzwerkDies erweitert die Netzwerkreichweite auf mobile und rotierende Bohrinseln und Schiffe. Es bietet zuverlässige Kommunikationsverbindungen auch unter schwierigen Wetterbedingungen. Dadurch werden die Einschränkungen hoher Latenz und begrenzter Bandbreite bei Satellitenverbindungen behoben.

- Punkt-zu-Punkt-FunkverbindungDiese bewährte Technologie ist dort effektiv, wo Glasfaserverkabelung komplex oder kostspielig ist. Sie bietet hohe Kapazität, geringe Latenz und hohe Zuverlässigkeit. Betreiber nutzen sie häufig zur Verbindung fester Offshore-Plattformen.

Pipelineüberwachung und Leckageerkennung mittels Glasfaserkabel

Pipelines transportieren Öl und Gas über weite Strecken, weshalb eine kontinuierliche Überwachung für die Sicherheit und den Umweltschutz unerlässlich ist. Glasfaserkabel bieten eine fortschrittliche Lösung für die Pipelineüberwachung und Leckageerkennung. Systeme zur verteilten akustischen Sensorik (DAS), die Glasfasern nutzen, erfassen selbst kleinste Vibrationen entlang der Pipeline. Diese Vibrationen können auf Leckagen, Fremdeinwirkungen oder andere Anomalien hinweisen.

Faseroptische Systeme zur verteilten akustischen Sensorik (DAS) detektieren schwache, durch Leckagen verursachte Vibrationen in Rohrleitungen. In Experimenten entsprach die kleinste erfolgreich detektierte Leckage (1 mm bei 5 bar) einer Leckrate von ca. 0,14 % des Volumenstroms. Die meisten gängigen Leckageortungssysteme erreichen diesen Wert in der Regel nicht. Dieses Verfahren detektiert und lokalisiert Gasleitungsleckagen mit Raten deutlich unter 1 % des Rohrleitungsvolumenstroms.

DAS-Systeme weisen eine hohe Genauigkeit bei der Identifizierung von Pipeline-Ereignissen auf:

| Metrisch | Wert |

|---|---|

| Klassifizierungsgenauigkeit | 99,04 % |

| Rückrufquote | 98,09 % |

| F1-Ergebnis | 99,03 % |

Dieses hohe Maß an Präzision ermöglicht es den Bedienern, potenzielle Probleme schnell zu erkennen und zu beheben, wodurch erhebliche Umweltschäden und wirtschaftliche Verluste verhindert werden.

Fernbetriebs- und Kontrollzentren, die über Glasfaserkabel mit Strom versorgt werden

Die Öl- und Gasindustrie setzt zunehmend auf Fernsteuerung und zentrale Kontrollzentren. Diese Einrichtungen verwalten weitverzweigte Anlagen von einem einzigen Standort aus. Glasfaserkabel sind unverzichtbar, um diese entfernten Standorte mit den Kontrollzentren zu verbinden. Sie bieten die hohe Bandbreite und geringe Latenz, die für den Datenaustausch in Echtzeit und die Fernsteuerung von Anlagen erforderlich sind. So können die Betreiber die Produktion überwachen, Parameter anpassen und auf Störungen reagieren – und das aus Hunderten oder Tausenden von Kilometern Entfernung. Die Zuverlässigkeit und Geschwindigkeit von Glasfasernetzen unterstützen die digitale Transformation der Branche, steigern die betriebliche Effizienz, reduzieren den Personalbedarf vor Ort und verbessern die allgemeine Sicherheit.

Herausforderungen und Zukunftsaussichten für Glasfaserkabel

Installations- und Wartungshinweise für Glasfaserkabel

BereitstellungGlasfaserkabelDie Öl- und Gasindustrie stellt besondere Herausforderungen dar. Installationen finden häufig in abgelegenen, rauen Umgebungen statt und erfordern Spezialausrüstung und hochqualifiziertes Personal. Unterwasserinstallationen beispielsweise verlangen präzise Verlegetechniken und einen robusten Schutz vor den Elementen. Die Instandhaltung dieser komplexen Netzwerke erfordert zudem regelmäßige Inspektionen und umgehende Reparaturen, um einen kontinuierlichen Betrieb zu gewährleisten. Unternehmen müssen diese logistischen Herausforderungen in ihre Planung einbeziehen, um die Systemverfügbarkeit zu maximieren.

Kosten-Nutzen-Analyse der Glasfaserverlegung

Die anfängliche Investition fürGlasfaserkabelDer Infrastrukturaufwand kann beträchtlich sein. Dazu gehören Kosten für Spezialkabel, Installation und Integration in bestehende Systeme. Die langfristigen Vorteile überwiegen diese anfänglichen Ausgaben jedoch häufig. Glasfasersysteme bieten im Vergleich zu herkömmlichen Kupferlösungen eine höhere Zuverlässigkeit, größere Datenkapazität und geringere Betriebskosten. Ihre längere Lebensdauer und der geringere Wartungsaufwand tragen zu erheblichen Einsparungen im Laufe der Zeit bei. Dies macht sie zu einer kosteneffizienten Wahl für kritische Öl- und Gasförderanlagen.

Neue Technologien und Trends bei der Verwendung von Glasfaserkabeln

Die Zukunft der Glasfasertechnik in der Öl- und Gasindustrie erfordert kontinuierliche Innovationen bei Materialien und Sensortechnologien. Hersteller entwickeln fortschrittliche Materialien wie armierte, feuerfeste und UV-geschützte Fasern, um die strengen Anforderungen für raue Umgebungen zu erfüllen. Die Kohlenstoffbeschichtungstechnologie verbessert die Leistung durch eine robuste Kohlenstoffschicht. Diese Schicht wirkt als Barriere gegen Wasserstoffdiffusion und gewährleistet so die Funktionalität auch bei hohen Temperaturen. Spezielle Glasfaserkabel zeichnen sich durch hohe Glasübergangstemperaturen und eine geringe Ausgasung gemäß NASA-Richtlinien aus. Diese Kabel eignen sich für Hochtemperaturanwendungen wie Industrieöfen und Systeme der Luft- und Raumfahrt. Sie weisen zudem eine außergewöhnliche Beständigkeit in korrosiven Umgebungen wie Chemieanlagen und Offshore-Ölplattformen auf. Dowell trägt zu diesen Fortschritten bei und bietet Lösungen für extreme Bedingungen. Zu den aufkommenden Trends gehört die Entwicklung robuster und hochtemperaturbeständiger Kabel sowie die Integration von Glasfasersensoren zur Überwachung und Steuerung unter extremen Bedingungen.

Glasfaserkabel sind für eine zuverlässige und leistungsstarke Kommunikation in der Öl- und Gasindustrie unverzichtbar. Sie steigern die betriebliche Effizienz, erhöhen die Sicherheit und unterstützen die digitale Transformation. Diese Kabel bewältigen effektiv die besonderen Herausforderungen im Umwelt- und Betriebsbereich. Unternehmen wie Dowell (https://www.fiberopticcn.com/about-us/) stellen eine kritische Infrastruktur bereit und leisten damit einen wesentlichen Beitrag zu diesem wichtigen Sektor.

Häufig gestellte Fragen

Was macht Glasfaserkabel ideal für die Öl- und Gasförderung?

GlasfaserkabelSie bieten hohe Bandbreite, Unempfindlichkeit gegenüber elektromagnetischen Störungen und Datenübertragung über große Entfernungen. Zudem bieten sie erhöhte Sicherheit und Langlebigkeit in rauen Umgebungen.

Wie können Glasfaserkabel bei der Pipelineüberwachung helfen?

Mithilfe von verteilter akustischer Sensorik (DAS) werden über Glasfaserkabel selbst kleinste Vibrationen entlang von Rohrleitungen erfasst. Dadurch lassen sich Leckagen, Eindringlinge und andere Anomalien mit hoher Genauigkeit identifizieren.

Sind Glasfaserkabel für extreme Temperaturen bei Anwendungen in der Tiefe geeignet?

Ja, spezielle Glasfaserkabel und Sensoren vertragen Temperaturen bis zu 500 °C, einige Glasfasern halten sogar Temperaturen bis zu 1000 °C stand. Dies gewährleistet eine zuverlässige Überwachung im Bohrloch.

Veröffentlichungsdatum: 12. Dezember 2025